はんだ付け用フラックス

諸言

一般的に、はんだ付けにはフラックスが使用されるが、その効果や成分についてはあまり知られていない。本報では、筆者が、フラックスに求められる性能で重要と考える「はんだ付けできる事」と「はんだ付け後の残渣の安全性」について概説する。

1.はんだ付け

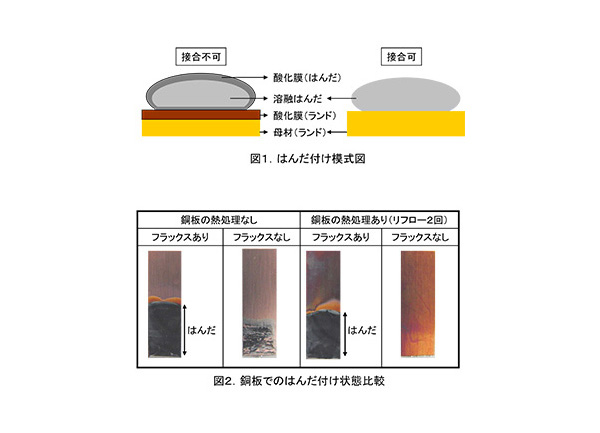

はじめに、何故はんだが接合するかを考える。図1に模式図を示す。酸化膜のないきれいなランドに、酸化膜のない溶融はんだが接触すると、はんだ付けはできる。しかし、基板ランド,ICリード,部品電極の金属表面と(以後 母材と表示)はんだ表面には必ず酸化膜が存在する。このため、溶融はんだが接触しても酸化膜が邪魔で、はんだ付けすることができない。フラックスは、この酸化膜を除去する事が最大の役割になる。図2に酸化膜およびフラックスの有無による はんだ付け状態の違いをを示します。「フラックスあり」は熱処理の有無に関わらず、正常にはんだ付けできている、「フラックスなし」はできていない。特に「熱処理あり」では、まったくはんだが付いておらず、この結果からもフラックスが酸化膜を除いてはんだ接合している事がわかる。

2.はんだ付け時のフラックスの役割

フラックスが、はんだと母材の酸化膜を除去することで接合できる。銅の酸化膜をフラックス成分が除去する反応式を以下に示す。

・母材+フラックス成分→フラックスとの反応物+水

(CuO + 2R-COOH → Cu(RCOO)2 + H2O)

→の左側が「母材表面の酸化銅」と「フラックス成分」、右側は酸化銅が除かれ「フラックス成分と銅の化合物」と「水」が形成された事を示す。ここでは代表的なフラックス成分の有機酸(カルボン酸)を例にした。銅の酸化膜を例に挙げたが、はんだ,ニッケルなど他金属でも、フラックス成分が金属と反応し酸化膜を除去することで、はんだ接合可能になることは同様である。

補足として、その他フラックス作用の一般的に提示される項目を示す。1)

・金属表面を被覆して再酸化防止。

・母材、はんだの表面保護。

・はんだ表面張力を低下させはんだの流動性向上。

・他(金属との反応性を向上,熱移動の促進など)

フラックスの重要な基本的役割は、酸化膜を除去し正常なはんだ付けを行うことだが、残渣が腐食しないなどはんだ付け後の安全性も重要になる。

3.はんだ付け後のフラックス残渣

(1)フラックスの腐食性

前述の反応式で金属はフラックスに溶出しており、この現象は腐食の一種と考えられる。したがって、効果の強い(はんだ付け性が良い)フラックスでは、はんだ付け後のフラックス残渣の影響で腐食やイオンマイグレーションが発生し易い可能性もある。

(2)活性剤と金属の溶出

フラックスには、はんだ付け性向上のため活性剤が添加される。この添加剤が、はんだ付けの性能と腐食やマイグレーションに大きな影響を及ぼす。活性剤の効果が強ければ、はんだ付け性は向上する。しかし、イオン化し易く水との親和性も強いため、腐食やイオンマイグレーションを引き起こし易い。表1に活性剤の一般的な性質を示す。図3にはリフロー後のフラックス中で増加する、パッドのCu溶出量を示す。はんだ付け性に優れるRA(活性化ロジンフラックス)と信頼性を重視したRMA(弱活性化ロジン)ソルダーペーストをリフローし、放置後のフラックス中へのCu溶出量を調べた。RAはRMAと比較しおよそ3倍Cuがフラックス中に検出された。また、20℃放置と比較し85℃での溶出量が著しく多い。野々垣らはCu溶出速度が絶縁寿命に影響を及ぼすことを報告している。2)この報告からは、活性剤の強さと添加量が信頼性に影響を与えることも伺える。

4.結言

フラックスの重要な基本的役割は、酸化膜を除去し正常なはんだ付けを行うことである。一方、残渣が腐食しない等 はんだ付け後の安全性も重要になる。はんだ材料の選定にあたり、フラックス残渣の信頼性を十分に考慮した上で、ぬれ性等の作業性に優れる材料を選定することが大切である。

フラックスに関する詳細は「エレクトロニクス実装技術」2011年10月号~2012年4月まで5回掲載しており、ご興味を持たれた方は参照頂きたい。

1)高橋政典、“はんだ付け用フラックスとは何か②”、エレクトロニクス実装技術No.11,p32,2011

2)野々垣、他:“実装基板の絶縁抵抗に及ぼすフラックスの影響”、回路実装学会誌、Vol10、No.2、pp.96-100,1995