正確・迅速な分析作業で、不良の

真因追求、規制への適合確認を支援

表面/異物分析、物性/特性の測定と検査、断面観察や透過観察など、各種の手法を駆使しながら、広範な分野における受託分析・評価サービスをご提供します。特に、分析の前工程である断面試料の作製においては、大きな強みを有しています。また、時には再現実験・再現試験を行うことで、電子部品やプリント配線板をはじめとする様々な製品の不良解析を行い原因を特定します。最近では、大電力デバイスや二次電池など最先端の製品を支える電子部品の分析にも携わっています。

分析解析の手順例

電気的検査による絞り込み

(FT-IR、GC/MSなど)

(SEM/EDSなど)

によるメカニズム確認

高度な専門性や機密性が求められる製品の解析・分析作業でもアウトソーシングするケースが増えつつあります。多岐にわたる分野を専門的にカバーできるのが当社の特長です。これまでに蓄積した高度なノウハウと最新の設備機器を駆使し、安心と安全、そして満足と感動をお届けしています。

各種観察例

-

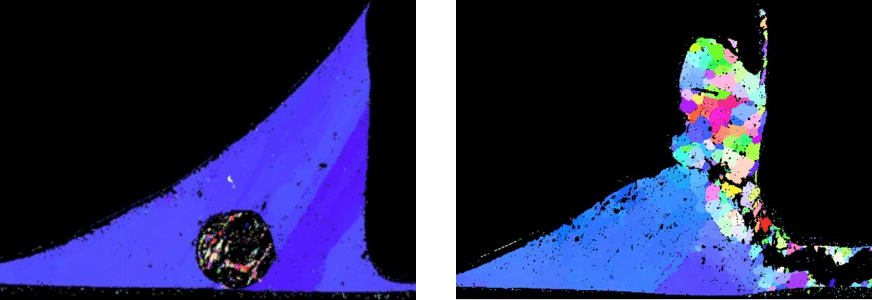

EBSD

![EBSD]()

-

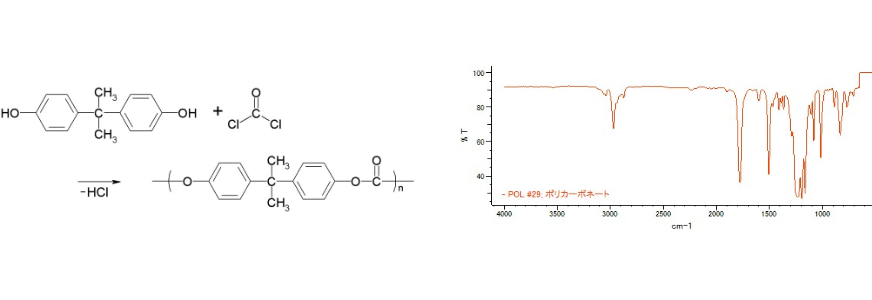

FT-IR

![FT-IR]()

-

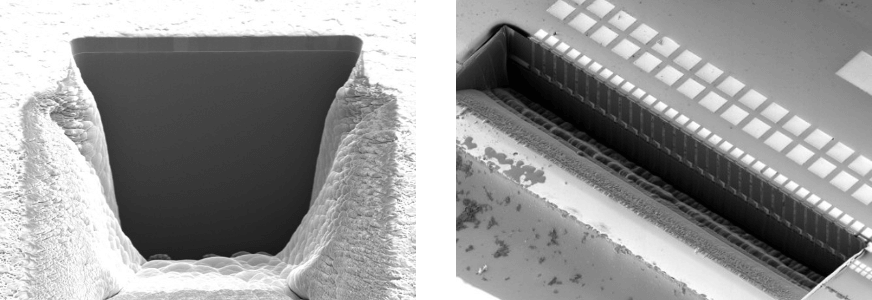

プラズマFIB

![プラズマFIB]()

-

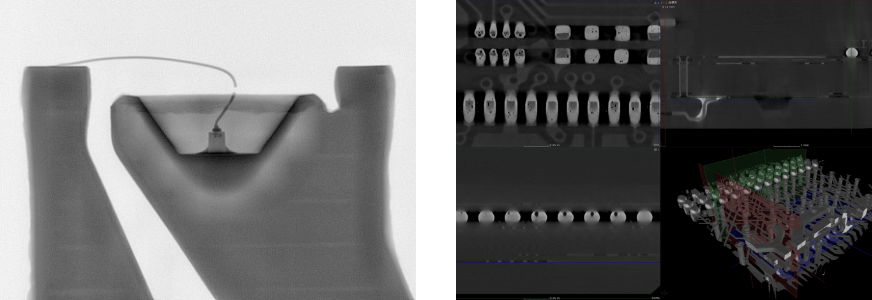

X線CT

![X線CT]()

-

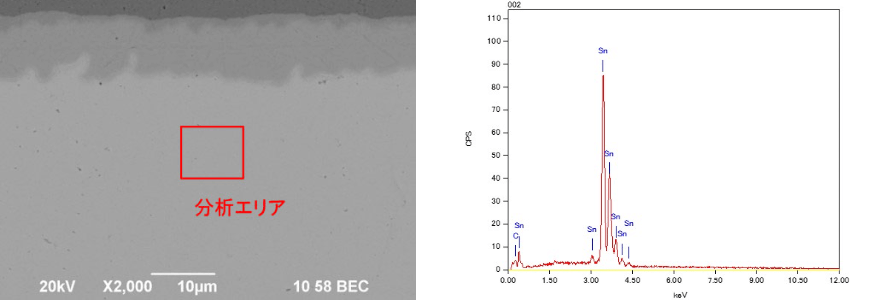

SEM/EDS

![SEM/EDS]()

各種分析・測定

電界放出型走査電子顕微鏡(FE-SEM)による観察

電子線後方散乱回折法(EBSD)

プラズマFIB(FocusedIonBeam)断面加工・観察

断面研磨・CP(イオンミリング)加工

X線光電子分光法(XPS)

エネルギー分散型X線分光器(EDS)による

元素分析(ポイント、ライン、マッピング)

超音波顕微鏡観察

走査型電子顕微鏡(SEM)による観察

オージェ電子分光法(AES)

蛍光X線膜厚測定器による測定

電子部品故障解析

故障モード再現実験

3D形状測定(3Dマクロスコープ・レーザ顕微鏡・AFM)

プロジェクション・モアレ式高精度反り・変形測定

酸化膜厚測定(SERA法)

プリント基板各種評価

マイグレーション観察

実装不良、はんだ、ソルダペースト、フラックスの調査・分析

X線透過・X線CTによる非破壊観察

GC/MS(液打ち、ヘッドスペース、熱分解)

破断面解析(金属、プラスチック)

異物分析

顕微赤外分光光度計(FT-IR)

VOC測定評価

VOCチャンバー(1㎥) HPLC(高速液体クロマトグラフ) TD-GC/MS(サーマルディゾーブション付ガスクロマトグラフ)

製品含有化学物質について

EU RoHS指令 10物質+MCCP、TBBPA

2021年に誕生したジョイントベンチャー企業「SGSクオルテック」では、SGSグローバル拠点との連携により、各国RoHS指令やフタル酸エステル類などの環境負荷物質分析から、業界の規制動向に対応した各企業の策定するグリーン調達ガイドライン、製品含有化学物質の管理や構築支援サービスを展開しています。

故障解析

故障解析とは、故障が発生しているサンプルに対して、その機構を明らかにするために、各種解析技術を用いて発生個所の特定を行い、さらに、物理的および化学的に原因の究明まで行う解析のことをいいます。弊社では、特に、原因を特定するための再現実験を重要視しています。

故障解析の手順例

(症状、頻度、製造環境、使用状況)

(外観試験〜電気特性評価〜非破壊

試験〜破壊試験〜再現実験)

良品解析

良品解析は、FMEAやFTAなどの製品故障の未然防止手法の一つで、非破壊検査・破壊検査と各種解析技術で評価し、潜在的に存在する問題点を検査する方法のことをいいます。故障解析との違いは、故障解析が故障要因のみを調査するのに対し、良品解析では潜在的な問題点を探し出す必要があるため幅広く調査します。必要な設備や技術は同じです。