3D形状測定(3Dマクロスコープ・レーザ顕微鏡)

概要

試料に光を照射し、非接触で3D測定を行います。 基板の反り、平面度計測、部品や面の形状測定(高さ・角度・半径 等)が測定できます。 製品の形状仕上がり検証、実装基板の実装品質へ寄与します。

設備紹介(3Dマクロスコープ)

・設備名・型番 :ワンショット3D形状測定機 VR-5200

・メーカ:KEYENCE

・XY可動範囲:184 mm×88 mm

・Z可動範囲:73 mm

・表示分解能:0.1 µm

・繰り返し精度 :幅測定1 µm、高さ測定(Z連結有り)1.0 µm

・正確さ:幅測定±5 µm、高さ測定(Z連結有り)±4.0 µm

・制約:光が当たらない箇所・陰になる範囲・真っ黒な試料・透明試料は測定不可。鏡面となる金属はノイズ発生の恐れあり。

※測定可否の判別が難しい場合は、無償トライアルをさせていただきます。

3Dマクロスコープとレーザ顕微鏡の比較

・3Dマクロスコープ

試料に縞投影光を照射し、縞投影画像の歪みを撮影して測定する装置です。レーザ顕微鏡と比較すると精度は落ちますが、広範囲を短時間で測定することができます。

・レーザ顕微鏡

試料に紫外線を照射し、反射光から試料の凹凸を測定する装置です。広範囲の測定には不向きですが、細かい箇所を精度よく測定することができます。3Dマクロスコープでは反射しやすい小型金属部品の平面度測定や、高精度で小型部品の高さ測定を行うことも可能です。

測定例

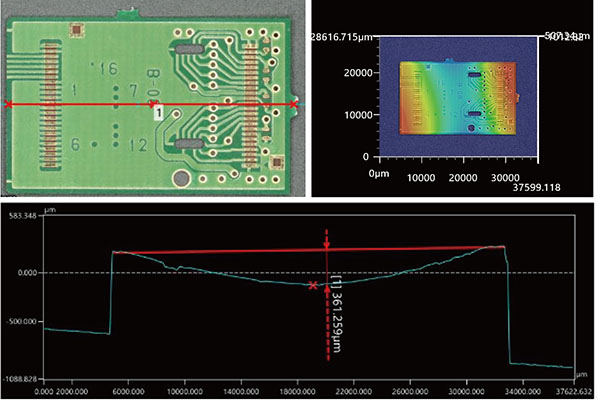

・反り測定(基板)

基板の反り量を測定します。下図のように任意箇所を断面プロファイルにて反り測定する方法と、平面度計測によって反り具合を測定する方法があります。

観察結果はコンター図(高さ画像)で視覚的に確認できる他、3D-CADデータでの出力も可能です。

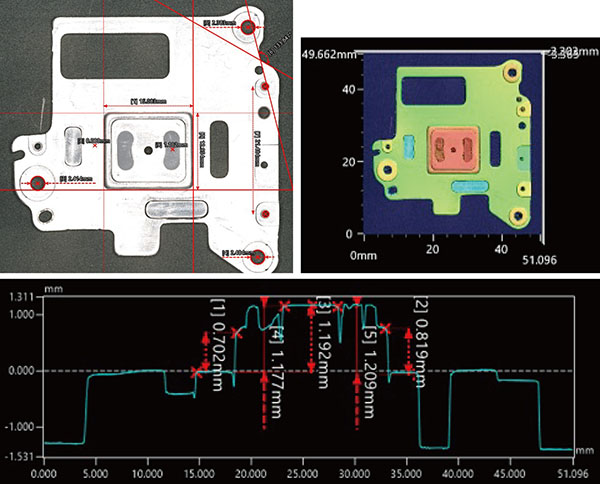

・寸法測定(金属部品)

部品の寸法や実装精度を測定します。

断面プロファイルによる3Dの寸法測定だけではなく、マイクロスコープのような2Dの測定により、部品の実装精度を調査することも可能です。

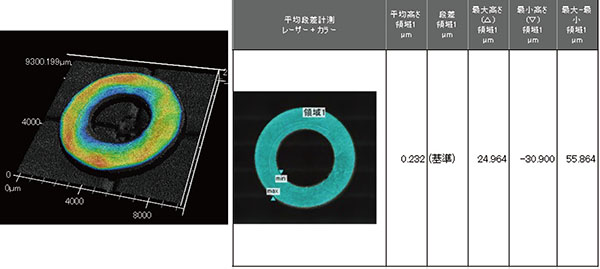

・レーザ顕微鏡による平面度測定(ワッシャ)

レーザ顕微鏡を用いて部品や基板の平面度を計測します。

レーザ顕微鏡も3Dマクロスコープとほぼ同様の解析が可能であるため、小さな試料であればレーザ顕微鏡でより高精度な測定ができます。

設備機器紹介

-

3Dマクロスコープ