プリント基板の信頼性評価についてのご案内

プリント基板の信頼性評価

プリント基板の経年劣化は避けられないため、製品の寿命を推定したり、不具合のデータを集めてものづくりに生かす仕事は非常に重要です。

そのため、信頼性評価の方法は、JISやMIL規格などで取り決めがされています。

クオルテックで実施可能なプリント基板の試験について紹介いたします。

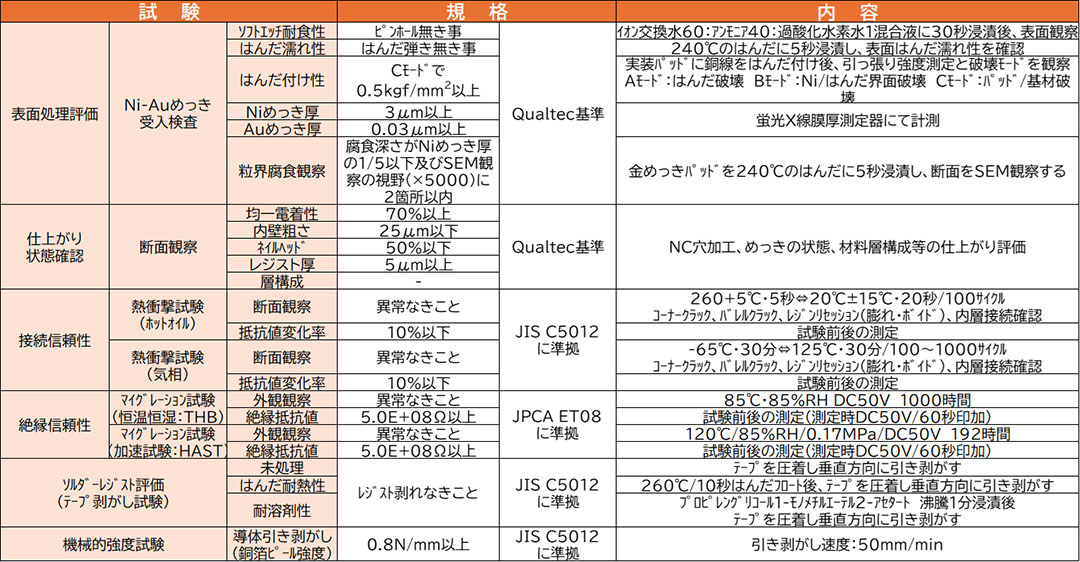

クオルテック社内で対応可能な基板評価一覧

信頼性評価が必要なタイミング

1)新規採用基板の信頼性評価(調達・設計開発)

新規に採用を検討している海外メーカー等のプリント基板の信頼性評価

2)新規プロセス基板の信頼性評価(設計開発・生産技術)

新規プロセス、新規材料にて開発したプリント基板の信頼性評価

3)市場不具合の対策(品質保証)

市場で不具合となったプリント基板の対策品の信頼性評価

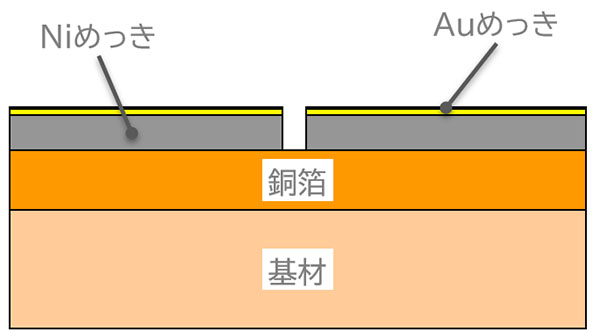

Ni-Auめっき評価

1.Ni-Auめっき膜厚測定

目的:Niめっき、Auめっきの厚みを非破壊で測定する

測定装置:蛍光X線膜厚測定(SFT 9550X 日立ハイテクサイエンス)

判定基準:Au 0.03μm,Ni 3μm以上

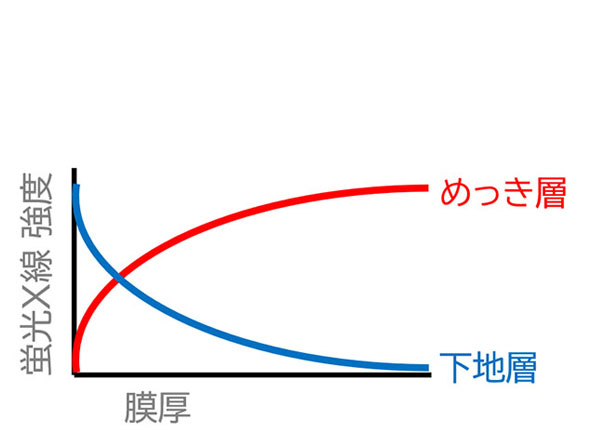

測定対象試料の表面にX線を照射することで、めっき層と下地それぞれの元素から、異なる蛍光X線が発生します。

めっき層が厚くなると蛍光X線強度は増加し、下地層は蛍光X線の強度は減少します。

発生した蛍光X線量を測定しめっき厚を算出する方法です。

2.ソフトエッチング耐食性

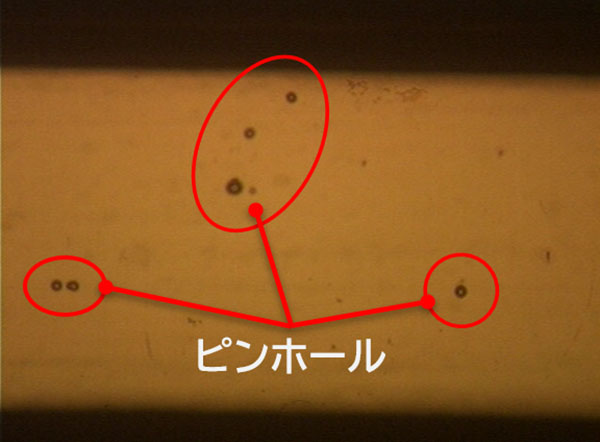

目的:ピンホール(※後述)の有無を観察する

試験方法:アンモニア400ml/L,過酸化水素12ml/L,

常温のソフトエッチング液に30秒間浸漬し、表面を顕微鏡観察

判定基準:ピンホールなきこと、下地に至るキズなきこと

判定OK

判定NG

ピンホールの発生要因:銅箔表面の酸化、汚れ、異物の付着

※ピンホールとは:プリント基板上に発生する小さな穴や欠陥のことを指す。このピンホールが基板表面に発生することにより導通不良、絶縁破壊、はんだ不良など様々な問題につながる。

エッチング液により銅箔が溶解し、顕微鏡観察が容易になる。

ソフトエッチング前

ソフトエッチング後

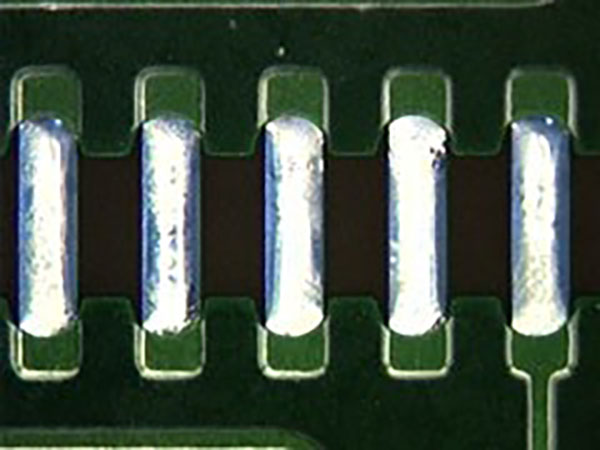

3.はんだ濡れ性

目的:はんだの濡れ性を評価する

試験方法:ポストフラックスを塗布し、240℃-5秒はんだ浸漬する。

試験装置:はんだ槽(FX-301 HAKKO)

判定基準:はんだ不濡れなきこと

使用はんだ:Sn-3.0Ag-0.5Cu(M705 千住金属)

使用フラックス:EC-19S-8(タムラ化研)

判定OK

判定NG

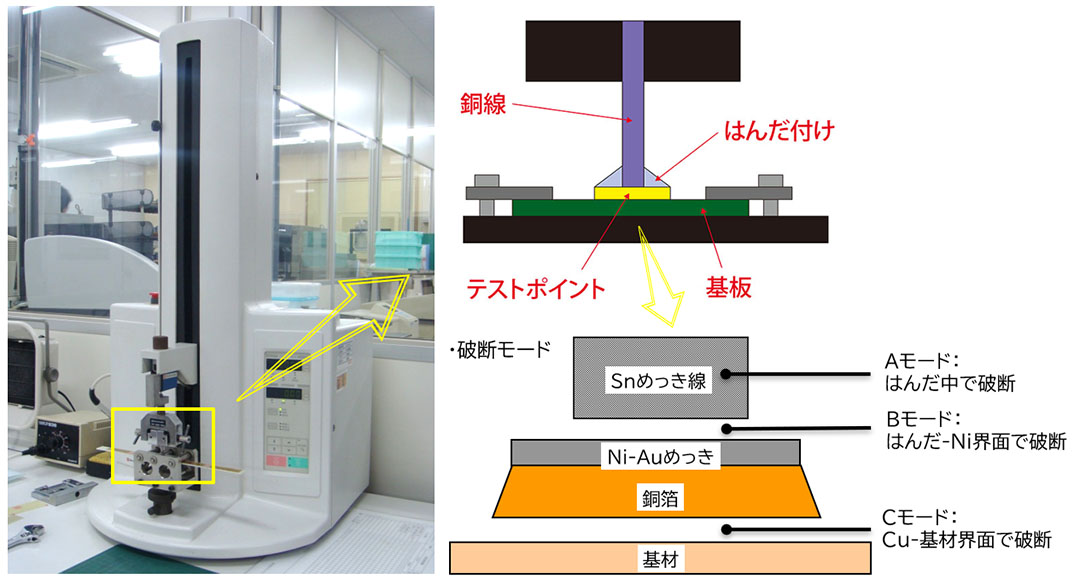

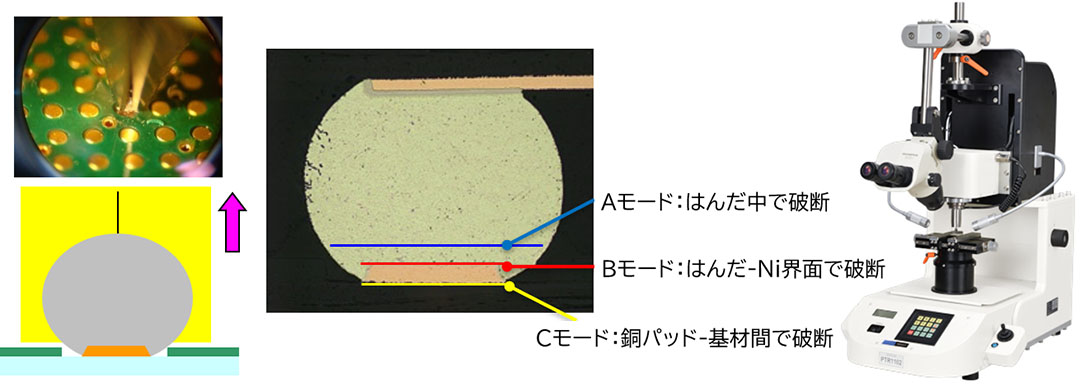

4.はんだ付け性

目的:はんだ付け性(強度)を評価する

試験方法:部品実装PADにSnめっき銅線をはんだ付け後

引張強度を測定、破断モードを観察する。

試験装置:引張圧縮試験機(EZ-Test SHIMADZU)

判定基準:破断モードA 強度1㎏f/mm²以上、合格

破断モードB 強度に関わらず不合格

破断モードC 強度0.5㎏f/mm²以上、合格

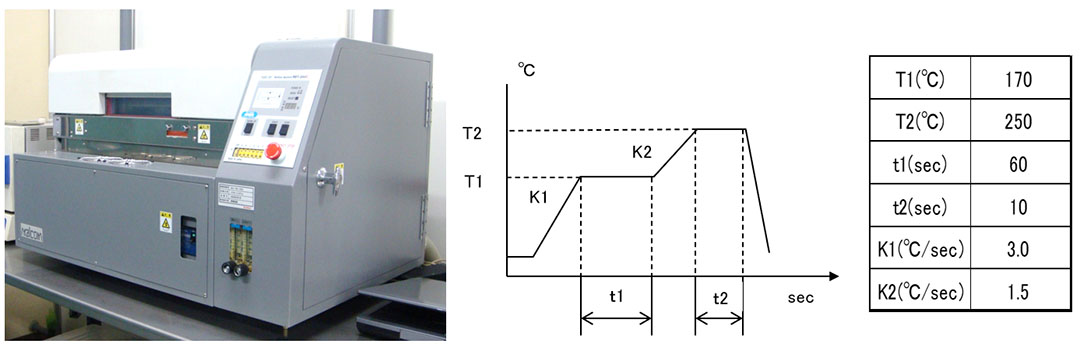

5.ボールプル試験

目的:BGAパッドのはんだ接合強度を評価する

試験方法:ランドにはんだボールを置き以下の条件でリフローする。

ボールの引張強度を測定、破断モードを観察する。

実装装置:Reflow System(RDT-250C malcom)

試験装置:表面実装部品はんだ接合強度試験機(STR-1000 RHESCA)

判定基準:A or Cモード、合格

試験条件:引張速度 10mm/min

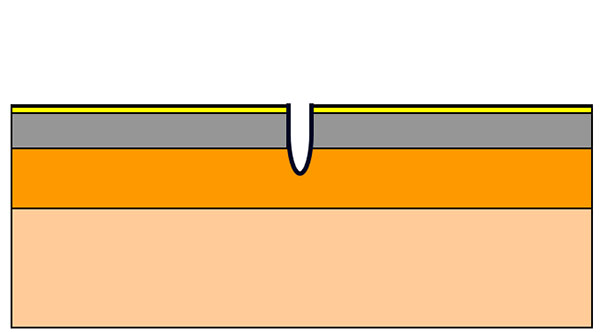

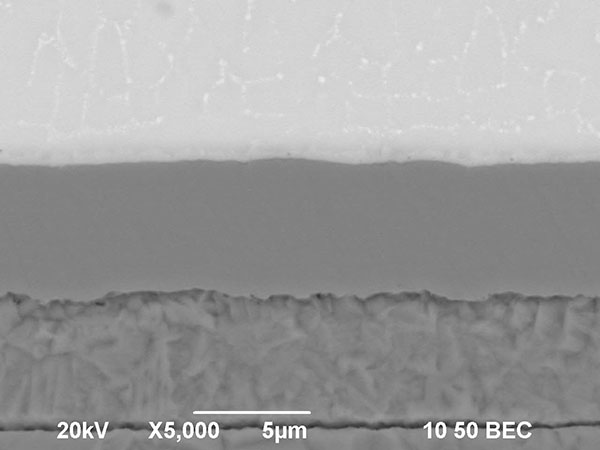

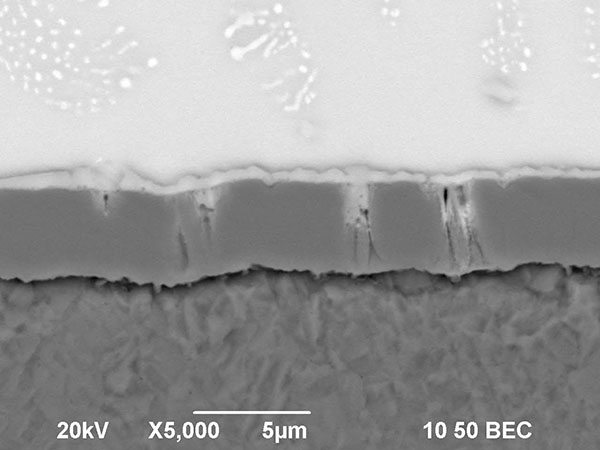

6.粒界腐食観察(無電解Ni-Auのみ)

目的:Niめっきが腐食しているかを評価する

試験方法:ポストフラックスを塗布し、240℃-5秒はんだに浸漬した後、パッドを断面研磨、SEM観察。

試験装置:SEM(JSM-6390 JEOL)

判定基準:深さがNiめっき厚の1/5以下及びSEM写真の視野内(×5000)に2ヶ所以内であること

判定OK

判定NG

発生要因:Auめっきの時間が長い(めっきが厚い)

Auめっき液中に不純物が多い

発生によりはんだ濡れ性の低下や界面強度が低下する可能性がある。

Auめっき-85℃-30min

Niめっき30%添加-85℃-5min

断面観察

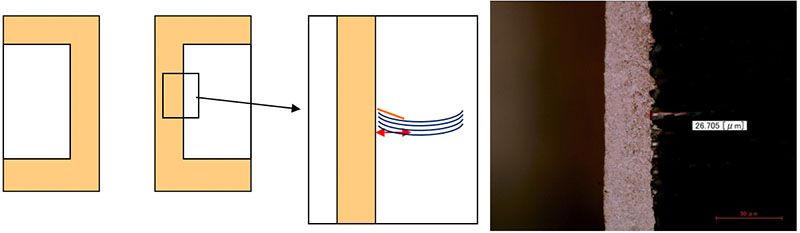

1.スルーホール評価

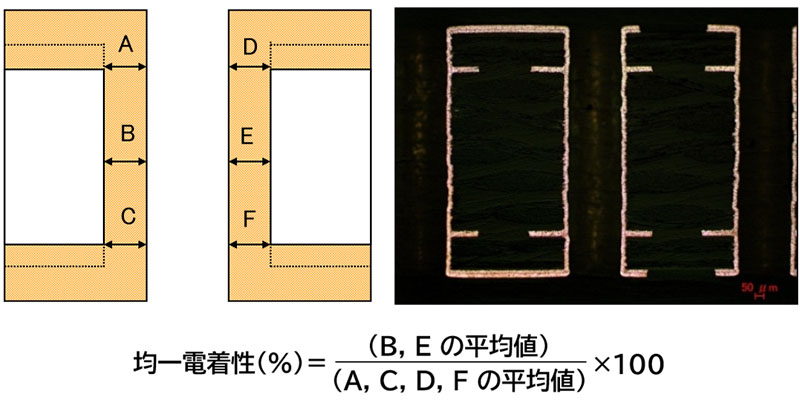

①均一電着性(スローイングパワー)

スルーホール内のCuめっき厚の均一性を確認

【判定基準】

均一電着性:70%以上(穴径・板厚により変化)

均一電着性が悪い場合、めっきの条件(電流密度・時間・光沢剤等)に問題があるため、めっきが固くなる場合があり、熱衝撃試験など温度負荷をかけることで異常となりやすい。

スルーホール内のめっきを規定以上にした場合、表面のめっきが厚くなる。

スルホール内のめっき厚:15μm以上

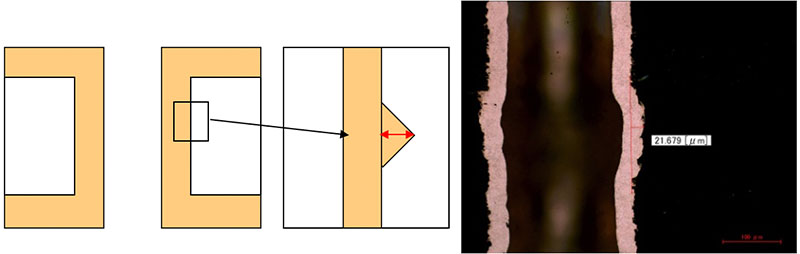

②内壁粗さ

NCドリル時の穴加工性を確認

【判定基準】

内壁粗さ:25μm以下

内壁粗さが大きい場合、めっきボイドやめっきが薄くなる可能性がある。

ドリルの状態やドリル加工条件により改善

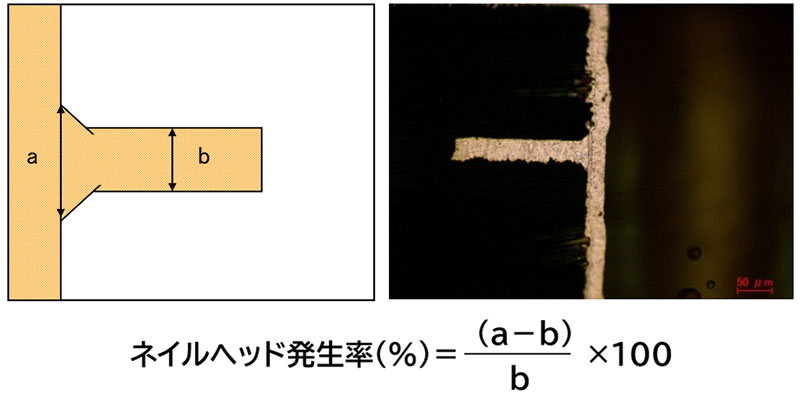

③ネイルヘッド

内層接続部のCu箔接続状態を確認

【判定基準】

ネイルヘッド発生率:50%以下

ネイルヘッド自体が絶縁不良等の原因になることはないが、ネイルヘッドの原因がドリル摩耗やドリル条件に起因し、スミアの発生や内壁の荒れにつながるため、良好な穴明けになっていない可能性がある。

④めっき染み込み

穴壁面のガラスクロスへのめっき染み込み量を確認

【判定基準】

めっき染み込み:35μm以下

ドリルの切れ味の低下により発生する。元々の基材が悪い場合やデスミアで悪化する場合もある。スルーホール間でのショートやマイグレーション(CAF)の発生が懸念される。

⑤レジンスミア

内層接続部のスミアの有無を確認

【判定基準】

スミア:なきこと

切削中に発生した熱で切り屑となった樹脂が溶解、もしくは軟化して内層接続部に付着し、後工程でめっきした際めっきと内層銅箔の接続状態が不安定となり不良となる。

ドリル加工及びデスミア条件により改善

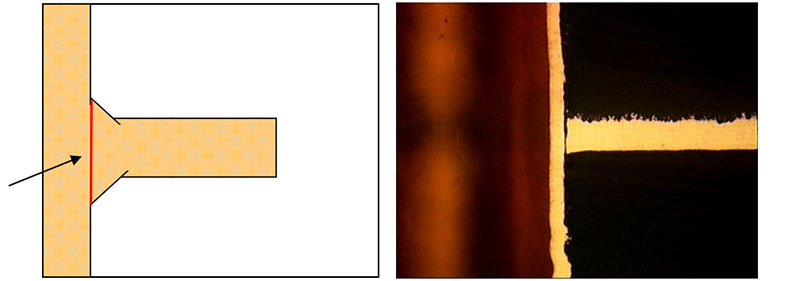

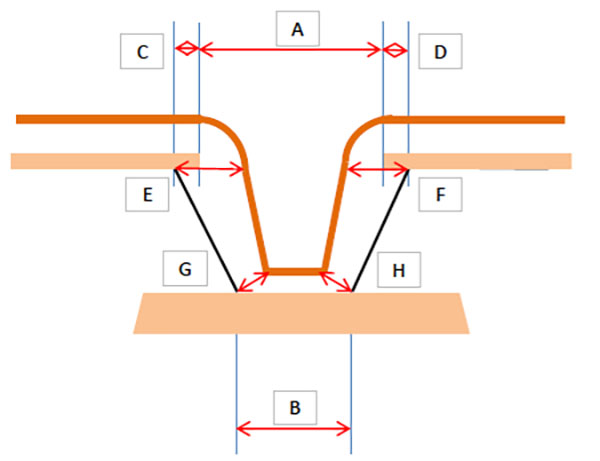

2.BVH観察

【判定基準】

(G+H)/(E+F):均一電着性 70%以上

穴底のスミア:なきこと

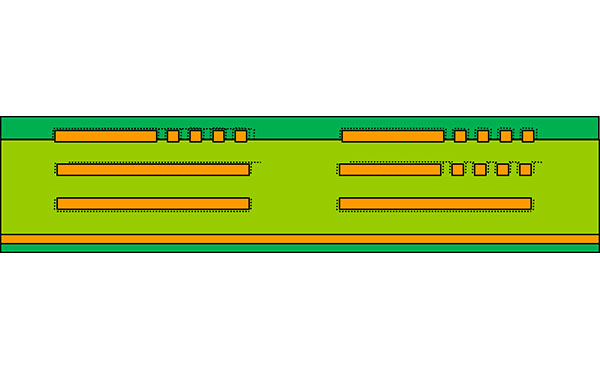

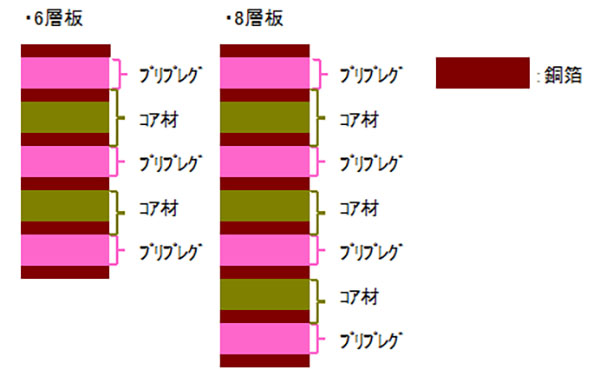

3.層構成

【判定基準】

評価基準

全体厚

導体厚

絶縁層厚

レジスト厚 5μm以上

層構成例

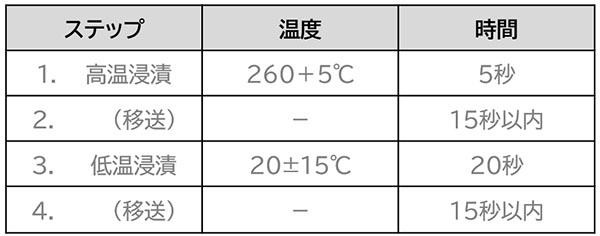

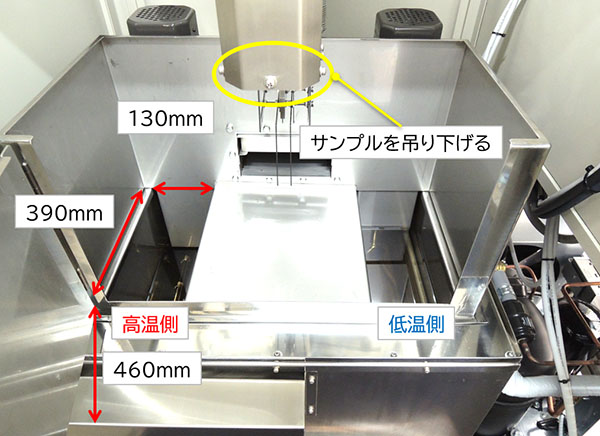

ホットオイル試験

目的:高温と常温を繰り返す度重なる伸縮による配線の断線なきことを確認する

試験条件:以下の条件を100サイクルおこなう

試験装置:ホットオイル試験機(PH-500/R0L0P1 島川製作所)

判定基準:試験後の導通抵抗値10%未満

断面観察で異常なきこと

シリコンオイル:Momentive TSF458-50

常温時粘度(50mm2/S)

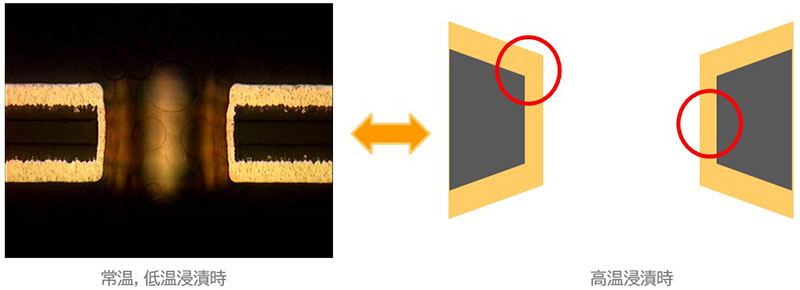

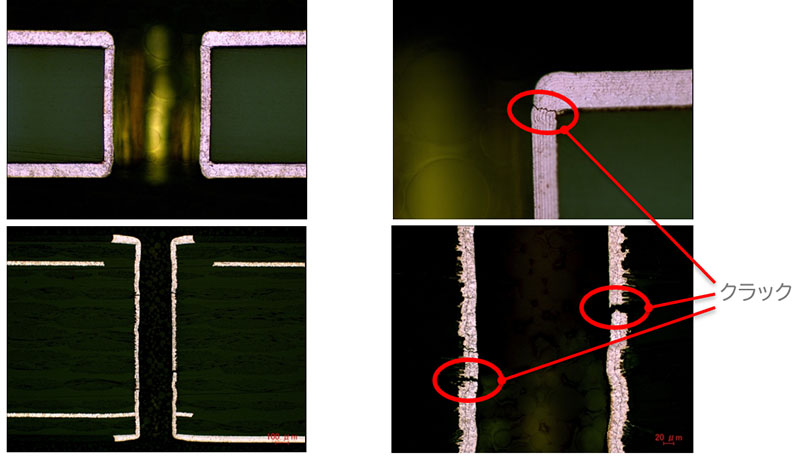

【クラック発生の要因】

樹脂の膨張、収縮によりスルーホールコーナー部及び中央部に負荷がかかる。

銅めっきの物性によってはクラック、断線に至る。

【ホットオイル試験後の断面写真】

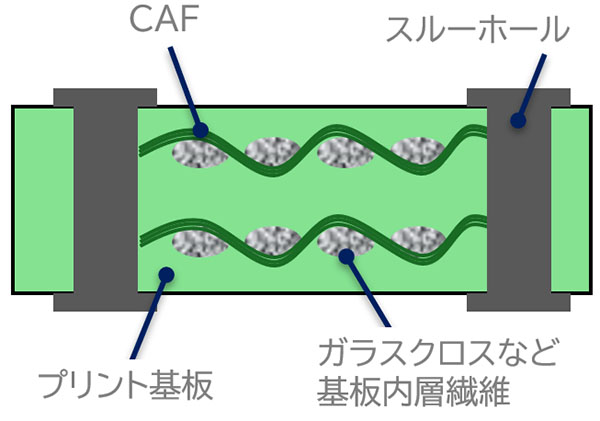

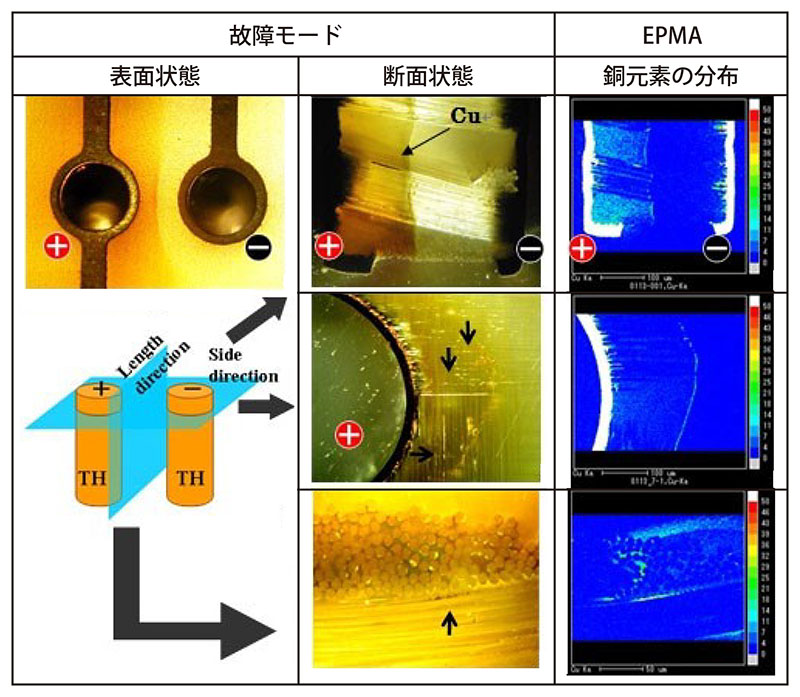

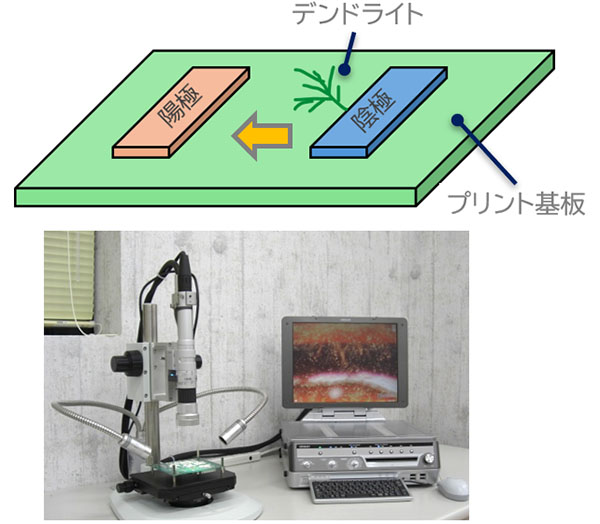

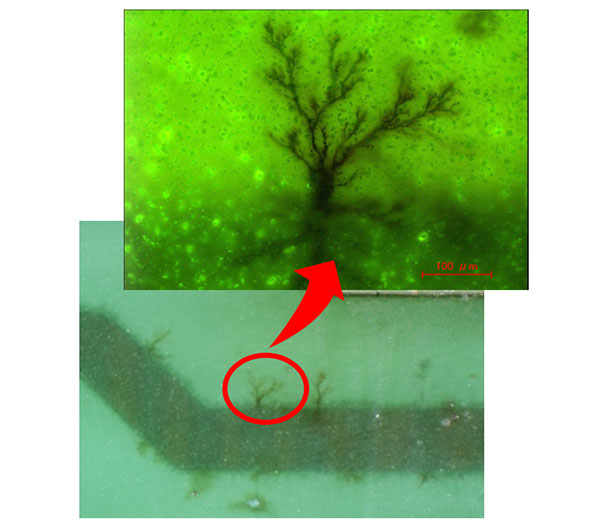

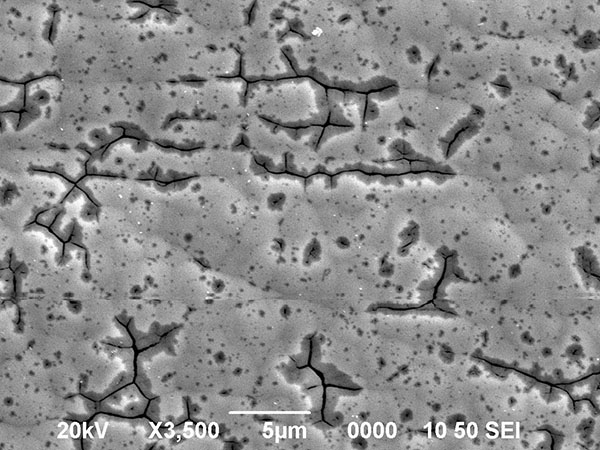

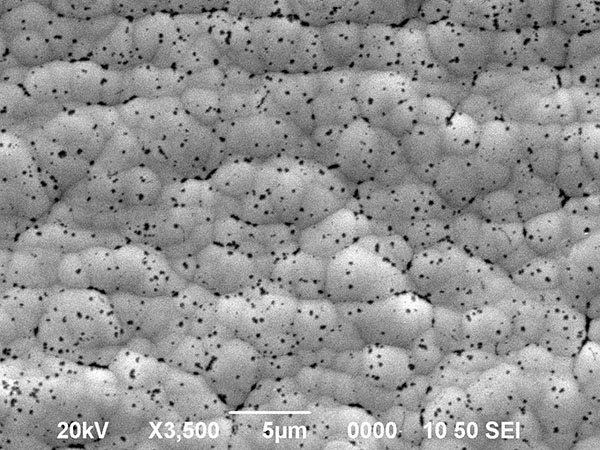

マイグレーション試験

目的:プリント基板の配線パターン間の電気的絶縁信頼性を確認する

試験条件:以下の条件でおこなう

試験装置:高度加速寿命試験装置(EHS-411M ESPEC etc…)

判定基準:試験後の絶縁抵抗値5.0E+08Ω以上、表面観察で異常なきこと

【測定ポイント】

・パターン間

・穴間

・スルーホール内層間

CAF(Conductive Anodic Filaments):ガラスクロスの単繊維(Filament)に沿って発生するマイグレーション現象

デンドライト:基板表面もしくは樹脂中に発生する樹枝状の形状を示すマイグレーション

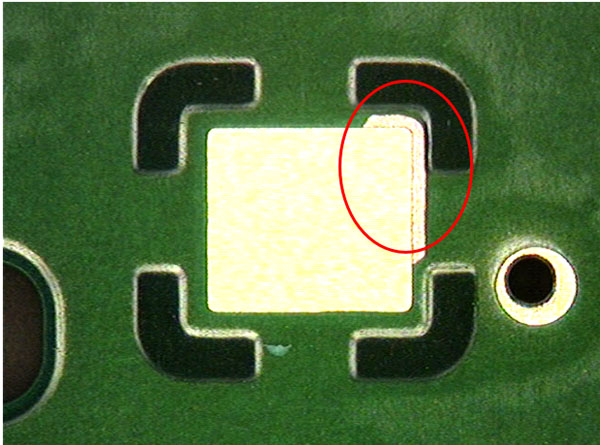

ソルダーレジスト評価

目的:ソルダーレジストの耐薬品性、耐溶剤性、はんだ耐熱性を評価する。

試験条件:①耐薬品性:10%硫酸(酸),10%NaOH(アルカリ)20℃,20分浸漬(図1)

②耐溶剤性:プロピレングリコール-1-,モノメチルエーテル-2-アセテート,沸騰1分浸漬(図2)

③はんだ耐熱性:260℃,10秒 はんだフロート

判定基準:試験後のテープテストで剥がれなきこと(図3)

-

図1:耐薬品性

-

図2:耐溶剤性

-

図3:テープテスト